![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

********************************************************************************************************************************************************************************************************************************************************************************************************************************************************************************************

企業擁有質量合格認證書

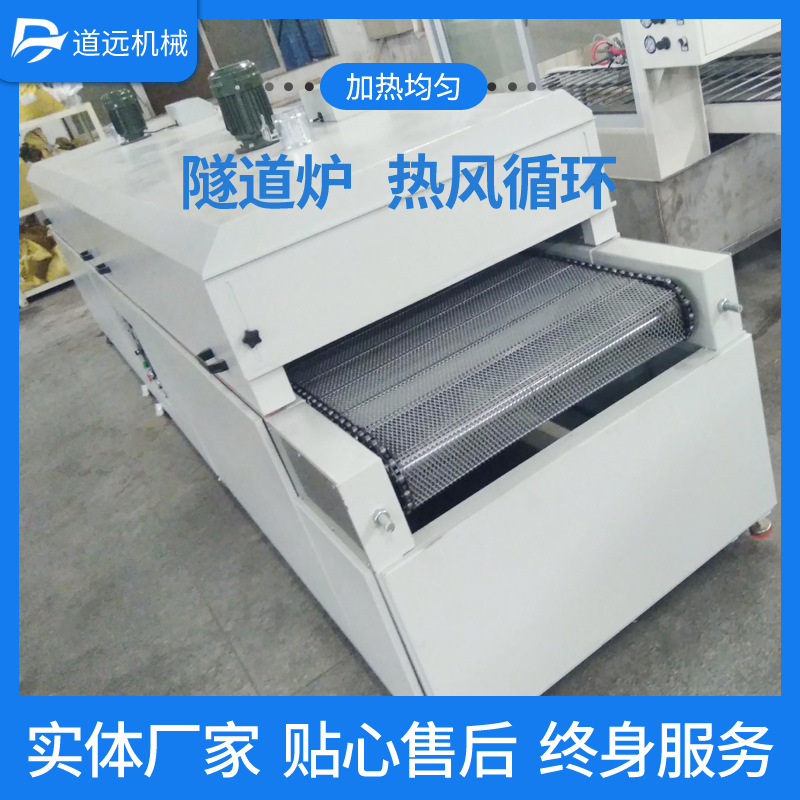

隧道懸掛式烘干烘道廣泛用于金屬外殼及印刷等行業的烘干、噴塑、烤漆流水線生產或其它物品的烘干處理。其結構合理,操作方便,控溫效果穩定,設有多個溫區,每區都有溫度控制,懸掛的工件運行速度可任意調節,提高了工作效率,是用戶使用的0產品,款式類型可根據用戶所需產品要求設計制造。

|

型號 |

FT-8型 |

|

循環方式 |

熱風循環 |

|

電源電壓 |

AC380V/220V 50HZ |

|

加熱功率 |

70KW |

|

溫度范圍 |

室溫~200℃ |

|

溫度波動度 |

±1℃ |

|

加熱元件 |

遠紅外石英加熱器 |

|

鼓風機 |

離心通風機(配裝污氣外排接裝置) |

|

控制方式 |

進口智能儀表、模塊控溫 |

|

電源設計 |

配有總控及分控裝置 |

|

傳動 |

鏈條傳動或輸送帶傳動 |

|

推動裝置 |

配有調速及減速裝置、傳動速度任何可調 |

|

工作尺寸(m) |

10×0.88×1.68(長×寬×高) |

以質量求生存,以服務求發展,把客戶滿意當作我們的 高追求!熱忱歡迎新老客戶來電來人咨詢、洽談,合作。

相關問題問答:

屬外殼及印刷等行業的烘干、噴塑、烤漆流水線生產或其它物品的烘干處理用什么設備?

隧道懸掛式烘干烘道

其他答案1:

覆膜時的皺折現象

①紙皺現象:主要原因是紙張在通過熱壓合機構時,不是平整自然的接受熱量和壓力,而是出現縱向或斜向的皺折,多出現在其拖梢的部位。

②塑料薄膜的皺折:主要原因是薄膜出現在輸送的過程中,因牽引力不當會使薄膜的張力或大或小,而使薄膜出現斜向、縱向或者橫向的皺折。

③紙張和薄膜一起起皺:經過熱壓合機構的塑料薄膜和紙張,在拖梢部位則會出現縱向或者中心部位向外兩邊皺折。

覆膜起泡原因與解決辦法

印刷品經過覆膜在分切、壓痕、存放、包書、瓦楞裱糊、書籍堆放期間,在印刷多色版疊印的暗調位置,墨層厚實的部位,容易出現砂粒狀條紋狀、蠕蟲狀、龜紋狀的膜凸起空虛的現象,俗稱“起泡”,在嚴重時沒有油墨的印層白紙部位也出現相似形狀的汽泡。

嚴格把好生產工藝關是覆膜過程中的重要環節。我們知道,在整個覆膜工藝大體上可以分為前處理、覆合、分切三個階段。就其重要性來說主要是在前兩個階段。前處理的目的有兩點:其一,是對印刷產品中的水分進行去濕處理。由于印刷紙張就會在熱滾筒的熱壓下散發出大量的水蒸氣沖擊膠體。導致覆膜粘合劑失去粘性,降低了粘合強度而引起泡現象的發生;其二,對印刷產品墨層的進一步固化。墨層中會有一定量的溶劑,如果不進行前處理。在覆合后,在一定時間內發現不了問題,隨著時間的推移溶劑慢慢地散發。慢慢地對膠體進一步溶解,導致膠體失去了粘性,使紙張與塑料薄膜脫離,也就是起泡現象。實際工作中曾做過試驗,一種印刷品分為兩組,一組進行覆膜前處理,另外一組不進行前處理,然后在同一條件下進行覆膜,經過一段時間后觀察,結果發現經過處理的沒有起泡,沒有處理的就比較容易起泡了。因此一定要進行前處理,讓油墨層里面的各種溶劑盡快地揮發干凈,這樣才能保證其粘連強度的永久牢固性。

實際工作中發現覆膜之后的封面皮子、掛歷、卡片、包裝等,經過封面包書、切書、打包等工序都沒有發現起泡。但是經過一段時間。送貨之后在客戶手里則發現起了泡。讓人困惑不解,但實際上也不是什么不可理解的現象。也充分說明了覆膜之后的起泡與油墨層中所含溶劑和其它化學成分有很大的關系,尤其是印刷圖文面積大的更為明顯。若在覆膜前進行前處理產品。就不會有上述現象。就要嚴格把好生產工藝關的問題。當然導致覆膜產品結合不牢的還有其它一些因素,如粘合劑本身存在著質量問題,粘合劑太濃,加入的調薄水太少,機速太快、溫度太低,壓力小、紙張灰塵太多等方面原因,只要加強工藝管理,加強原材料入庫驗收制定。定點采購質量好的材料都是可以解決的。另外,讓要求覆膜的封面、包裝裝潢、廣告等產品在印刷之后放置一段時間,待油墨層中膠液中徹底固化結膜。溶劑揮發完了之后再覆膜。也可以克服起泡的問題。

溫度、壓力、機速、膠量對粘合牢度影響

紙張與塑料薄膜是通過熱壓合機構時溫度、壓力、機速對粘合牢度的影響,紙塑兩種不相干的兩種材料,依靠粘合劑中介作用。只有在熱壓力的作用下才可實現復合。

在熱壓外力的作用下。粘合劑分子的運動速度加快。

能力加大、紙張、油墨分子所吸引擴散。滲透到紙張印刷品、油墨層中去,從而產生較好的親和力。產生凝固現象。粘合劑高分子樹脂的熱固化性能產生的內聚力,使塑料薄膜和印刷品紙張形成牢固的結合,適當的復合溫度、壓力、復合時間、涂布粘合劑的膠量等是紙塑復合產品質量的保障。

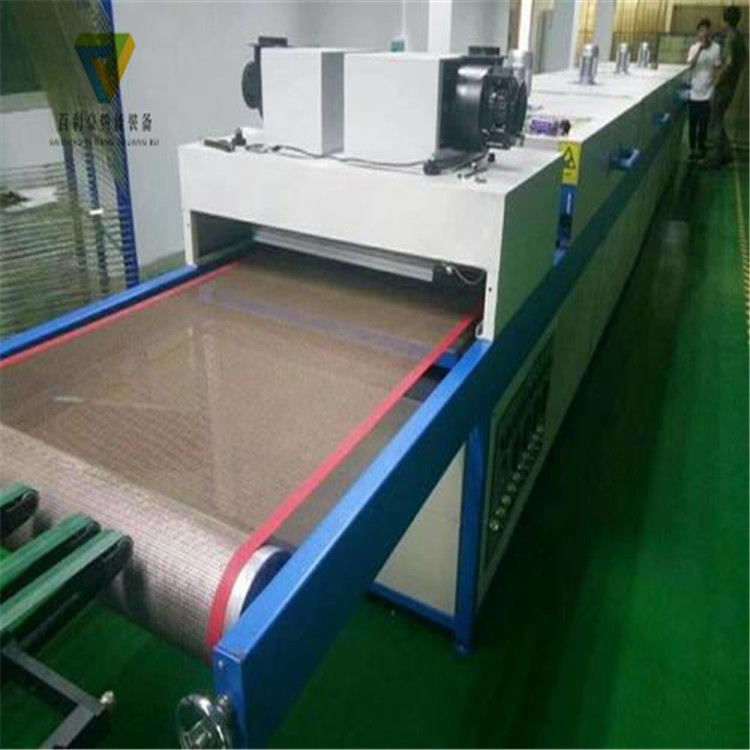

①烘道溫度控制在40~45℃;

②熱滾溫度根據不同型號的粘合劑的技術指標控制在50~80℃;

③機械壓力與粘結力成正比關系,壓力大粘力強,壓力小粘力差,在強壓的作用下,粘合劑更有利于滲入紙張內部達到提高粘結力目的,所以在機械能承受的情況下,壓力大點要比小點好,控制在100kg/平方厘米~150kg/平方厘米的面壓力;

④機速與壓合時間有關,它將決定壓合時間的長短。壓合時間的長短與粘結力有關,壓合時間長的粘結力要大于時間短的。一般來說,紙張平滑的機速可快點,紙張比較粗糙機速要慢點;

⑤涂布粘合劑用膠量大小,憑經驗操作,根據紙張的粗糙程度,印刷圖文面積的大小,不同的紙張來調整給膠量。紙張平滑度差,粗糙或者墨層涂布量就應大一些。相反,平滑度高的銅版紙涂布量就應小一些。

覆膜成品出現卷曲

主要表現為復合成品分切后,呈現向薄膜方向的卷曲,不能保持平整的狀態。嚴重時自動卷曲成圓筒形狀。主要原因:

①被覆膜的紙張太薄;

②紙張含水量多,濕度大;

③氣溫低;

④紙質疏松、平整度差;

⑤覆膜時壓力大,溫度高、時間長。

其他答案1:

這個膜是不是自身沒有離型紙的那種?這樣的膜一般表面有一層離型圖層,或者本身表面能很低。需要知道具體的膜的信息,才好有針對的設法解決。

其他答案2:

用油性或者酒精性記號筆寫

最佳回答:

1.模切精度不高

精度不高的原因有模切版本身的問題

,也有來自印刷品的問題。手工制作的模切版,誤差較大;模切壓痕與印刷的作業環境不同會造成紙張變形,導致模切壓痕位置不準,尤其是經過上光、覆膜的紙張變形更嚴重,影響模切精度。

解決辦法:選擇先進的制版方式

,提高模切版的精度:盡量保證模切壓痕與印刷在同一作業環境下進行或保證作業環境的同一性(即有相同的溫度、濕度等);對上光和覆膜的印張要進行模切預處理,盡量減少紙張變形對模切精度的影響。

2.模切壓痕產生爆線和暗線

爆線是指由于模切壓痕壓力過大,超過了紙板纖維的承受極限,使紙板纖維斷裂或部分斷裂;暗線是指不應有的壓痕線。一般是由模切版和壓痕鋼線選擇不合適,模切壓力調節不當

,紙張質量差,紙張的纖維方向與模切版排刀方向不一致或紙張的含水量低導致紙張柔韌性下降所引起的。

解決方法:選擇合適的模切版;適當調節模切機的壓力;在模切之前先把要模切的紙張放置在車間里一段時間;加大車間環境的濕度。

另外還有一種特殊情況,就是在模切硬盒煙包小盒時,由于很多位置的壓痕線之間距離很近,如果按正常情況配置壓痕鋼線的高度

,模壓時對紙張的拉力過大,也會造成爆線。因此,應設法把對紙張產生的拉力降到最小。方法有兩個:一是降低壓痕鋼線的高度;二是減少壓痕底模條的厚度,兩者不能同時使用,否則起不到很好的壓痕效果。較好的方法是降低壓痕鋼線的高度

,降低的高度通常為0.1-0.2mm。根據紙張厚度確定具體降低多少,定量在350g/m2以上的紙張需降低0.2mm,350g/m2以下的紙張降低0.1mm為宜。

3.壓痕線跑位.不飽滿

壓痕鋼線在模切壓力的作用下出現扭動會導致壓痕線跑位;模切壓力不足會導致壓痕不飽滿。分別采用更換模切版和加大模切壓力的方法可改善此問題。

4.模切起毛,起塵

在模切時,經常會出現模切產品切邊不光潔、起毛的現象

,特別是一些離壓痕線較近的切邊處更是嚴重。這是由于在模切合壓時,模切版上的膠條、壓痕鋼線對紙張產生了拉力,紙張在未被完全切穿時被產生的拉力拉斷出現了毛邊。

解決這個問題首先要根據紙張選用不同類型的模切刀。模切刀包括直紋刀和橫紋刀,兩種紋路的刀鋒又有高矮之分。刀鋒形成的紋路和高矮不同,直接關系到不同類、別紙張的模切質量和模切刀的使用壽命。在避免紙毛方面

,直紋刀比橫紋刀好;在使用壽命上,矮鋒刀比高鋒刀好。在模切覆膜卡紙時,應選用直紋高鋒刀,且要求刀鋒是磨制的,最好不要采用壓凹凸一次成型工藝

,否則壓力太大會對模切產生很大影口向。而在加工普通卡紙時宜選用矮鋒刀,并根據紙張纖維質量來決定刀鋒的紋路。當模切纖維較差或較粗的紙張時選用直紋刀,纖維質量較好時可選用橫紋刀,以提高刀的使用壽命,

還可以在離壓痕鋼線較近的模切刀處貼60°的拱形膠條

,減小模切合壓時距模切刀近的壓痕鋼線對紙張的拉力。如模切定量為300g/m2的紙張時通常選用0.4mmx1.3mm的壓痕線、23.4mm高的壓痕鋼線,如遇此故障則可以改用0.4mm×1.2mm的壓痕線。23.3mm高的尖頭壓痕鋼線。這樣一來,減小了模切合壓時對紙張的拉力,起毛問題基本可以得到解決。

5.模切糊版

模切糊版是指紙張粘連在模切版上。產生這種故障的原因有:模切刀周圍粘貼的海綿膠條密度過小或硬度過小,回彈力不足;模切刀刃口不鋒利

,紙張過厚,引起夾刀或模切時粘刀。可根據模切刀的分布情況,合理選用不同硬度的海綿條或更換模切刀。

6.模切散版

模切散版主要與制版工藝及海綿膠條有關。如果活件形狀復雜或排列活件很多,而模切版上的連點既小又少,則很容易造成模切時散版。對此

,要適當增加連點數量。另外,制作模切版時盡量將印品長度方向與輸紙方向保持一致。模切版上粘貼的脫紙海綿膠條硬度小,太軟,不能使紙張順利脫離模切刀或壓痕鋼線,也會造成散版。解決辦法是換成硬度大、彈性好的優質海綿膠條。

其他答案1:

粘口處不過膠,跟印刷廠說一下就好了。

其他答案2:

粘盒前要先將粘口打磨的

其他答案1:

可以直接給廠家打電話,讓廠家技術師給您解決

其他答案2:

什么廠家?

其他答案3:

把膜拉緊一點試試,需要現場指導嗎

其他答案1:

怎么處理!!???

其他答案1:

商品的外包裝成為眾多生產廠家所重視的一個問題。隨著人們的要求日益提高,外包裝中廣泛采用覆膜工藝,使得商品五彩繽紛,光彩奪目,極大地引起消費者的購買欲。但覆膜工藝由于材料、工藝技術、設備、環境等方面的因素,會出現覆膜起泡、起皺、退墨、起皮脫膜現象。下面針對具體情況我們談談如何避免這些現象的發展。

出現這種現象后,立刻引起廠質量管理人員的注意,經過技術人員的具體分析,其原因大致有以下幾方面: 在給產品覆膜時,先在塑料薄膜表面涂一層粘合劑,雖經烘干處理后,仍然達不到覆膜要求。如此時采取加大溶劑稀釋粘合劑濃度以求快干,但水分含量過高,在加壓覆膜時易出現帶空氣的泡,繼而起皮、脫落。同時,薄膜易吸附空氣中的油脂、水分、灰塵等物質,從而降低其表面功能。濕度過大,還會影響粘合劑中溶劑的揮發。殘留的溶劑太多,會在薄膜中產生空氣隔離,使薄膜貼不上去,同時,輥筒壓力不均勻、膠輥本身不平、膠輥上有污物,都會造成覆膜時起皺。

故障的原因分析以及排除方法

一、出現粘臺不好情況

1、粘合劑選用不當,涂膠量設定不當,配比計量有誤。應重新選擇粘合劑種類及用量。

2、稀釋劑中含有消耗NCO基的醇和水,使主劑的羥基不反應。應使用高純度的醋酸乙酯。

3、印刷品表面有噴粉。用干布輕輕拭去。

4、印刷品墨層太厚。應增加粘合劑涂布置,增大壓力。

5、印刷品墨層未干或未徹底干透。應先熱壓一遍再上膠;選擇固體含量高的粘合劑;增加粘合劑涂布厚度;增加烘干道溫度等。

6、粘合劑被印刷油墨及紙張吸收,使涂覆量不足。應重新配方和設定涂覆量。

7、塑料薄膜表面處理不夠或超過適用期,使處理面失效。應更換塑料薄膜。

8、壓力偏小、車速較快、溫度偏低。應提高覆膜溫度和壓力,適當降低車速。

二、出現起泡現象

1、印刷墨層未干。應熱壓一遍再上膠;推遲覆膜時間,使其干燥徹底。

2、印刷墨層太厚。應增加粘合劑涂布量,增大壓力及復合溫度。

3、干燥溫度過高,粘合劑表面結皮。應降低干燥溫度。

4、復合輥表面溫度過高。應降低復合輥溫度。

5、薄膜有皺折或松弛現象,薄膜不均勻或卷邊。應更換薄膜,調整張力。

6、薄膜表面有灰塵雜質。應及時清除。

7、粘合劑涂布不均勻、用量少。應提高涂覆量和均勻度。

8、粘合劑濃度過高、粘度大、涂覆不均勻。應用稀釋劑降低粘合劑濃度。

三、覆膜起皺

1、薄膜傳遞輥不平衡。應調整傳遞棍。

2、薄膜兩端松緊不一致或波浪邊。應更換合格薄膜。

3、膠層太厚,溶劑蒸發不徹底,影響了粘度,受壓力滾筒擠壓,紙張與薄膜之間產生滑動。應調整涂膠量,增加烘干道溫度。

4、電熱輥與橡膠輥兩端不平衡,壓力不一致,線速度不等。應調整兩個輥筒.

最佳回答:

1、覆膜機不需要加熱,只要將真空泵吸氣氣管與覆膜機相應的管子進行對接即可使用。

2、在使用前,我們要檢測滾輪上是否有異物,檢查滾輪高度是否處理一個高度的位置。

3、確保高度后我們需要在上膜進行一個90度的OCA光學膠定位。確保我們不會在覆膜OCA的時候與下膜的液晶保持一個相對的位置即可。

4、一切前期就緒后,我們先把液晶固定在下膜,然后上膜進行OCA吸氣固定,這是避免在滑動的過程中跑偏,之后我們把OCA光學膠一層保護膜撕下,然后將上膜蓋至液晶上,上膜用少許力度壓制液晶,下膜左手一氣呵成的往左拉。這樣我們一個完美的覆膜就完成了。

其他答案1:

一、機器不啟動:輸入電線不通,電源線接反,電壓不夠。

二、溫度測量不準確:熱電偶,溫控儀.是否安裝不正確及損壞。

三、工作真空度上不來:氣路不通,手閥或電磁閥沒有關閉,真空泵電機皮帶松動,真空表損壞。

四、總電源開關跳閘:加熱箱頂輸入電線漏電,配電箱漏電,外界電線搭在設備上,電機漏電等。

五、吸膜不到位:真空度不夠,漏氣,溫度不夠,膜太薄,工件貼過其他材料,工件的凹深超過膜的拉升,吸覆時間太短,膜沒有拉升,工件距離太近 。

六、覆出的工件表面有折和不光滑或角包不住:膜沒有拉直,膜質量不好,工件打磨不好,膠水噴的太多,工件下面的摸板太低 。七、沒到吸覆時膜向下拉升:電磁閥或手閥是否打開 。

七、戲破現象:溫度太高,加熱時間太長,膜質量不好,沒有加溫。

八、出現粘臺不好情況

1、粘合劑選用不當,涂膠量設定不當,配比計量有誤。應重新選擇粘合劑種類及用量。

2、稀釋劑中含有消耗NCO基的醇和水,使主劑的羥基不反應。應使用高純度的醋酸乙酯。

3、印刷品表面有噴粉。用干布輕輕拭去。

4、印刷品墨層太厚。應增加粘合劑涂布置,增大壓

5、印刷品墨層未干或未徹底干透。應先熱壓一遍再上膠;選擇固體含量高的粘合劑;增加粘合劑涂布厚度;增加烘干道溫度等

6、粘合劑被印刷油墨及紙張吸收,使涂覆量不足。應重新配方和設定涂覆量。

7、塑料薄膜表面處理不夠或超過適用期,使處理面失效。應更換塑料薄膜。

8、壓力偏小、車速較快、溫度偏低。應提高覆膜溫度和壓力,適當降低車速。

九、出現起泡現象

1、印刷墨層未干。應熱壓一遍再上膠;推遲覆膜時間,使其干燥徹底。 2、印刷墨層太厚。應增加粘合劑涂布量,增大壓力及復合溫度。 3、干燥溫度過高,粘合劑表面結皮。應降低干燥溫度 4、復合輥表面溫度過高。應降低復合輥溫度。 5、薄膜有皺折或松弛現象,薄膜不均勻或卷邊。應更換薄膜,調整張力。 6、薄膜表面有灰塵雜質。應及時清除。 7、粘合劑涂布不均勻、用量少。應提高涂覆量和均勻度。 8、粘合劑濃度過高、粘度大、涂覆不均勻。應用稀釋劑降低粘合劑濃度。

十、覆膜起皺

1、薄膜傳遞輥不平衡。應調整傳遞棍。 2、薄膜兩端松緊不一致或波浪邊。應更換合格薄膜。 3、膠層太厚,溶劑蒸發不徹底,影響了粘度,受壓力滾筒擠壓,紙張與薄膜之間產生滑動。應調整涂膠量,增加烘干道溫度。 4、電熱輥與橡膠輥兩端不平衡,壓力不一致,線速度不等。應調整兩個輥筒。

QQ咨詢:260200500

QQ咨詢:260200500